CO2-Reduktion in der Praxis – mit Big Data und Edge-Computing

Digital Factory Journal | März 2023

In der Fertigungsindustrie wird es immer wichtiger, den Energieverbrauch der Maschinen im Blick zu behalten. Mithilfe von Big Data und Edge-Computing ist es bereits möglich vorauszusagen, wann wie viel Strom verbraucht werden wird. In einem weiteren Schritt ist der Stromverbrauch mit einem Softwareprogramm steuerbar. So lassen sich Energieverbrauchsspitzen verringern oder gar verhindern. Die infoteam Software AG hat diese Möglichkeiten im Rahmen eines Proof of Concept zusammen mit der Sys Tec Electronic AG ausgelotet.

Sys Tec Electronic ist ein Elektronikdienstleister, der kundenspezifische Elektroniklösungen für eingebettete Systeme und verteilte Automation entwickelt und fertigt. Neben seiner ganzheitlichen Sicht auf die Systementwicklung bringt das Unternehmen langjährige Erfahrung in der Entwicklung und Implementierung von industriellen Hard- und Softwarelösungen mit. In der hauseigenen Fertigung werden komplexe Baugruppen unter hohen Qualitätsansprüchen produziert. In der Produktion befinden sich mehrere Reflow-Lötanlagen und eine Klimakammer im Einsatz. Ein Lötvorgang startet mit dem Auftragen der Lötpaste auf die Platine, anschließend folgt die Bestückung der Bauteile auf die Lötpaste. Eine starke Erhitzung der bestückten Leiterplatten lässt das Lot schmelzen, wodurch die Bauteile an die Platine gezogen werden. Die Klimakammer dient der Qualitätssicherung: Leiterplatten werden darin einem Burn-in-Test unterzogen, indem sie hohen klimatischen Veränderungen ausgesetzt und auf Ausfallsicherheit geprüft werden.

Die infoteam Software AG ist langjähriger Partner von Sys Tec Electronic. Die Erfahrung in der SPS-Programmierung mit dem hauseigenen SPS-Programmiersystem OpenPCS und das breite Know-how im Embedded Software Engineering ermöglichen es infoteam, die zur Datenerfassung notwendigen Sensoren in den Maschinenpark von Sys Tec Electronic zu integrieren und deren Daten zu sammeln. Doch erst mit mathematischen Verfahren und Methoden – Stichwort: Data Science und Analytics – lassen sich diese Daten zielgerichtet verarbeiten und daraus wichtige Erkenntnisse ableiten, unter anderem zur Energieeffizienz. Diese münden dann letztlich in einer Anwendungs-Software mit grafischer Benutzeroberfläche. Dabei bringt infoteam die erforderliche Digitalisierungskompetenz mit, um Produktionsunternehmen auf ihrem Weg zu einer Smart Factory vollumfänglich zu unterstützen.

Schritt 1: Daten erfassen und weiterleiten

Um den Stromverbrauch im Maschinenpark von Sys Tec Electronic zu messen, wurde zunächt jede der zu überwachenden Maschinen mit einem Energiemeter ausgestattet. Konkret kommt der Netzanalysator UMG 96RM von Janitza zum Einsatz. Bei diesem handelt es sich um ein kompaktes und leistungsstarkes Universalmessgerät, das vorwiegend für den Einsatz in Energieverteilungsanlagen konzipiert wurde. Mit ihm wird der Energieverbrauch der Maschinen permanent live überwacht und verfolgt.

Die Daten der Geräte lassen sich entweder vor Ort an mehrere Recheneinheiten senden und dort direkt verarbeiten (Edge-Controlling) oder alternativ via Internet in eine Cloud schicken. Der Vorteil der Cloud-Lösung besteht unter anderem darin, dass keine separate Hardware erworben werden muss. Zudem stellt der Cloud-Anbieter in der Regel neben viel Speicherplatz auch große Rechenleistung zur Verfügung. Außerdem ist es möglich, von überall auf die Daten zuzugreifen. Der Vorteil einer lokalen Recheneinheit ist, dass die Daten nicht via Internet transferiert werden müssen. Somit erreichen sie sicherer und schneller die Recheneinheit, die sie sofort speichern und verarbeiten kann. Mit dem Edge-Controller sysWORXX CTR-700 verwendet Sys Tec Electronic eine hauseigene Linux-basierte Kompaktsteuerung. Diese bietet zahlreiche Ein- und Ausgänge sowie Kommunikationsschnittstellen, um die Daten des Energiemeters zu sammeln und weiterzuverarbeiten.

Der Edge-Controller ist dafür zuständig, die Daten der Energiemeter umzuwandeln und per MQTT an einen MQTT-Broker und -Server zu schicken. Von dort lassen sich die Daten zur Visualisierung für ein Live-Monitoring abfragen oder auf einen lokalen Rechner übermitteln. Auf dem Rechner, der auch das Softwareprogramm zum Energiemanagement ausführt, findet schließlich die relevante Datenanalyse statt. Die Datenanalyse und das Softwareprogramm sind so konzipiert, dass sie auch auf dem Edge-Controller selbst ablaufen können.

Schritt 2: Daten analysieren

Das mehrmalige Speichern von Daten pro Stunde über mehrere Monate hinweg lässt einen gigantischen Data Lake entstehen. Per Data Mining werden gezielt Abhängigkeiten und Trends ermittelt, um daraus eine Vorhersage für das zukünftige Verhalten der Maschinen abzuleiten.

Um Abhängigkeiten zu erkennen, stehen vier verschiedene Analysemethoden bereit: die Klassifizierung (Classification), die Gruppierung (Clustering), Assoziationsregeln (Association Rules) und die Vorhersage (Predictive Analytics). Bei der Klassifizierung werden die Daten anhand ihrer Merkmale unterschiedlichen Klassen zugeordnet; dies dient zur Abgrenzung, Einteilung und Ordnung eines Datensatzes. Beim Clustering werden die Daten auf Ähnlichkeiten untersucht und anhand dieser gruppiert; solch ein gruppierter Datensatz lässt sich leichter bearbeiten und verändern. Um Assoziationsregeln zu bestimmen, wird nach Beziehungen zwischen den Daten gesucht, aus denen wiederum weitere Zusammenhänge abgeleitet werden. Predictive Analytics wendet statistische Techniken und Lernalgorithmen auf historische Daten an, um Ereignisse vorherzusagen. Letztgenannte Analysemethode kam bei der Datenanalyse in diesem Projekt zum Einsatz.

Die Analyse erfolgte anhand der über mehrere Monate gesammelten Daten eines Lötofens, der morgens gestartet wurde und den ganzen Tag über in Betrieb war. Die vom Energiemeter gelieferten Daten zeigen, dass mehr als 50 kW Strom nötig sind, um den Ofen aufzuheizen. Danach fällt der Verbrauch bis auf 12 kW ab. In dieser Phase muss der Ofen nur noch seine Betriebstemperatur aufrechterhalten.

In der Klimakammer werden täglich mehrere Burn-in-Tests durchgeführt. Die Energieverbrauchskurve eines Burn-in-Tests erreicht maximal 16 kW und ist in mehrere Phasen unterteilt: Phase 1 dient dem Entfeuchten der Bauteile. In Phase 2 wird die Klimakammer stark abgekühlt, und die ersten Funktionstests an den Bauteilen beginnen. Während die Kammer in Phase 3 stark erhitzt wird, finden weitere Funktionstests an den Bauteilen statt. Abschließend erfolgt die Abkühlung der Kammer auf Raumtemperatur, um die Bauteile wieder entnehmen zu können.

Die Anzahl der Bauteile und die Dauer der Funktionstests unterscheiden sich bei den einzelnen Burn-in-Tests, wodurch auch die Verbrauchskurven hinsichtlich der Dauer der Phasen und der Höhe des Energieverbrauchs pro Phase stark variieren. Somit ist es für die Klimakammer nicht möglich, einen Durchschnittsverbrauch zu ermitteln.

Schritt 3: Entwicklung und Nutzen des Planungs-Tools

Für das Planungs-Tool wurden alle Verbrauchskurven des Lötofens überlagert und gemittelt. Zusätzlich wurden zwei weitere Kurven für den Lötofen bestimmt: die 90-%-Quantil-Kurve und die 99-%-Quantil-Kurve, die mit einer Wahrscheinlichkeit von 90 % bzw. 99 % den maximalen Energieverbrauch abbilden. Das Planungs-Tool verwendet die 99-%-Quantil-Kurve, um zu gewährleisten, dass die Energieverbrauchsobergrenze nicht überschritten wird.

Bei der Klimakammer kam aufgrund der starken Unterschiede ein anderer Ansatz zum Tragen: Der höchste gemessene Energieverbrauchswert aller validen Burn-in-Tests bestimmt die Höhe des Energieblocks, mit dem im Planungs-Tool gearbeitet wird. Die zugehörige Dauer des Burn-in-Tests definiert die Länge dieses Energieblocks.

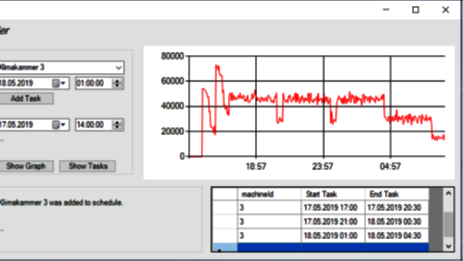

Das Planungs-Tool wurde so gestaltet, dass der Nutzer im GUI einen Task hinzufügen kann, der festlegt, zu welcher Zeit eine Maschine starten soll. Die Software prüft im Hintergrund, ob die Maschine zur gewünschten Zeit starten kann, ohne die Verbrauchsobergrenze von 100 kW zu überschreiten. Ist dies möglich, wird der Task zum Zeitplan hinzugefügt. Andernfalls erfolgt ein Warnhinweis und die nächstmögliche Startzeit, zu der die Verbrauchsobergrenze nicht überschritten wird, wird angegeben. Mit „Show Power“ lässt sich der voraussichtliche Energieverbrauch zum gewählten Zeitpunkt abrufen, „Show Tasks“ zeigt die Tabelle mit den geplanten Tasks und „Show Graph“ deren Energieverbrauchskurve. Durch dieses Planungs-Tool lassen sich die Tasks enger takten, ohne die Verbrauchsobergrenze zu überschreiten.

Weitere Optionen

Über eine HTML-Seite ist es möglich, jedem Mitarbeitenden im Firmennetz Zugriff auf das GUI des Planungs-Tools zu geben. Dank der Vernetzung der Maschinen lässt sich mit ihren Informationen effizient die Abfolge von Tasks starten. So können benötigte Bauteile und Personal „just in time“ zur Verfügung stehen und die Produktion reibungsloser ablaufen. Das Energiemanagementsystem ließ sich in ein übergeordnetes Fertigungsmanagementsystem oder Manufacturing Execution System (MES) integrieren. Außerdem lässt sich das Planungs-Tool dahingehend erweitern, dass es selbst automatisiert die Maschinen zu den geplanten Startzeiten startet.

Die Prognosefähigkeit zur Vorhersage der Leistung der Maschinen während ihres Einsatzes auf Basis der generierten Daten ist ein weiteres realistisches Szenario. Im Rahmen von Predictive Maintenance kann anhand des Stromverbrauchs festgestellt werden, ob eine Wartung der Maschine erforderlich ist. Diese lässt sich dann frühzeitig einplanen und wartungseffizient abwickeln.

Fazit

Für all diese Möglichkeiten bietet das Planungs-Tool eine Basis, auf der aufgebaut werden kann, um die Energieeffizienz in der Fertigung zu steigern und gleichzeitig Fertigungskosten zu senken. Darüber hinaus ist es ein weiterer Baustein, um das Thema Nachhaltigkeit zu fördern.

infoteam bringt langjährige Erfahrung in den Bereichen Smart Factory, Medizintechnik oder Automatisierung mit. Damit verfügen die Experten über ein breites Know-how, um umfassende Lösungen für Energieeffizienz und -management zu entwickeln und damit zur Reduzierung des CO2-Fußabdrucks der Unternehmen beizutragen. Zudem bringen sie bei der Erarbeitung dieser Lösungen ihre Kompetenz rund um die relevanten Normen und Standards hinsichtlich Safety, Security und Qualitätsmanagement ein. Und darüber hinaus unterstützen sie ihre Kunden bei der Einhaltung dieser Normen im Rahmen eigener Projekte.

Erschienen im "Digital Factory Journal" - hier geht´s zum Online-Artikel.

Die Perfekte Symbiose aus Elektronik und Applikation:

Sys Tec electronic und infoteam verbindet eine langjährige vertrauensvolle Partnerschaft. Wir stehen in engem Austausch und ergänzen uns perfekt. Die Synergien, von denen beide Firmen profitieren, geben wir an unsere Kunden weiter.